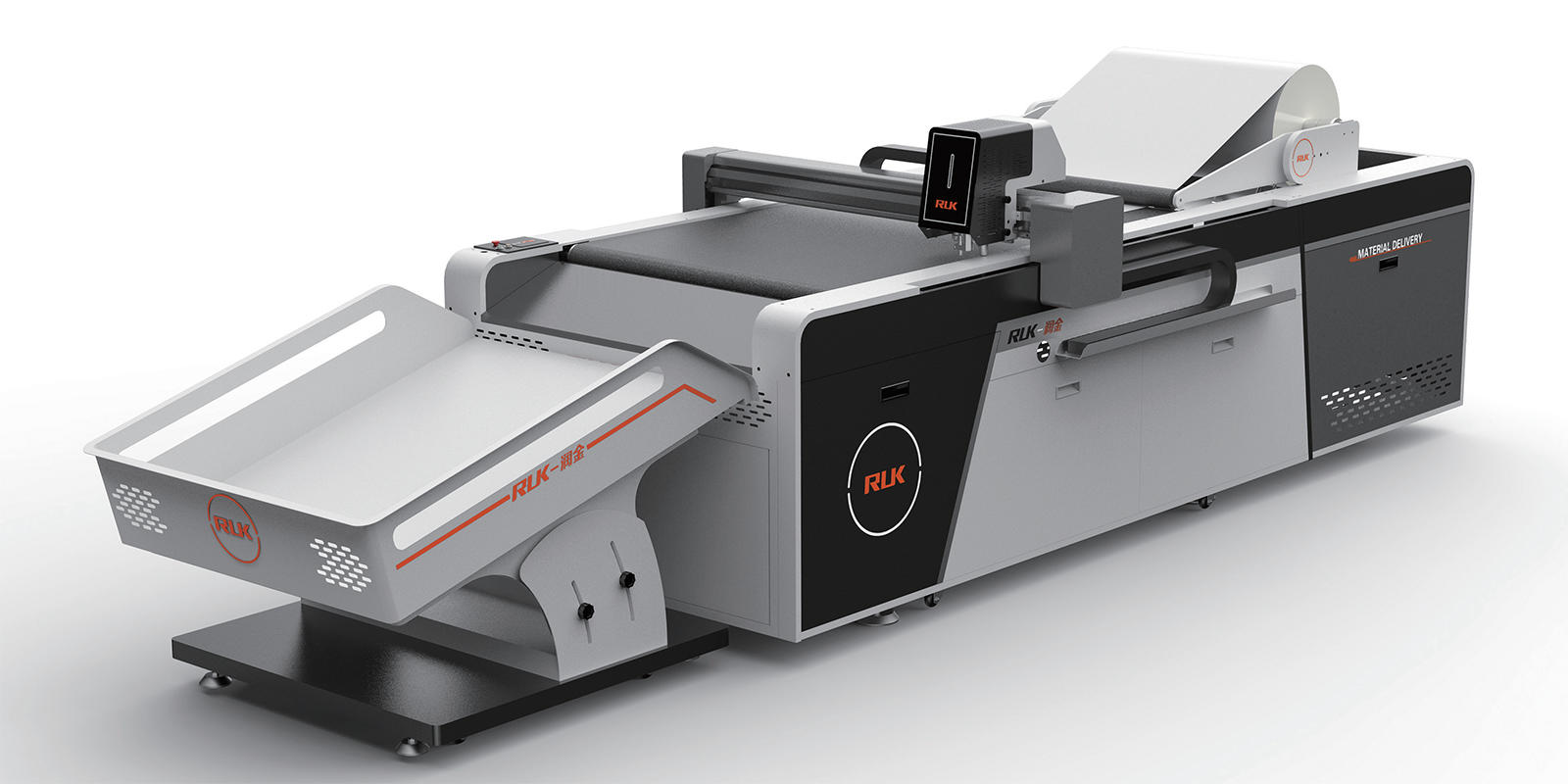

পেশাগত নমনীয় উপকরণ স্বয়ংক্রিয় কাটিং সমাধান.

1. রিয়েল-টাইম পর্যবেক্ষণ: কাটিয়া প্রক্রিয়ার সময় নির্ভুলতা নিশ্চিত করা

রিয়েল-টাইম মনিটরিং এর মূল সুবিধাগুলির মধ্যে একটি স্টিকার লেবেল কাটার মেশিন . উচ্চ-নির্ভুলতা সিসিডি ভিজ্যুয়াল পজিশনিং সিস্টেমের মাধ্যমে, মেশিনটি ক্রমাগত প্রতিটি কাটিং লিঙ্কে উপাদান নিরীক্ষণ করতে পারে। সিস্টেমটি জার্মানি থেকে আমদানি করা একটি হাই-ডেফিনিশন সিসিডি ক্যামেরা দিয়ে সজ্জিত, যা উপাদানটির প্রান্তের রিয়েল-টাইম ছবিগুলি দ্রুত ক্যাপচার করতে পারে৷ ইমেজ প্রসেসিং প্রযুক্তির মাধ্যমে, সিস্টেম সঠিকভাবে উপাদানের রূপরেখা এবং অবস্থান সনাক্ত করতে পারে। এমনকি একটি দ্রুত-উৎপাদন পরিবেশেও, সিস্টেমটি স্থিরভাবে উপাদানের পরিবর্তনগুলিকে ট্র্যাক করতে পারে যাতে কাটিং নির্ভুলতা সর্বদা অবস্থায় থাকে।

সিসিডি ভিজ্যুয়াল পজিশনিং সিস্টেমটি কাটার আগে প্রতিটি লেবেলের প্রান্তটি সঠিকভাবে সনাক্ত করতে পারে এবং এই তথ্যটি নিয়ন্ত্রণ ব্যবস্থায় প্রেরণ করতে পারে। যদি উপাদানটি স্থানচ্যুত বা অফসেট বলে পাওয়া যায়, তাহলে কাটিং পাথ প্রকৃত অবস্থানের সাথে সামঞ্জস্যপূর্ণ কিনা তা নিশ্চিত করার জন্য সিস্টেম অবিলম্বে গতিশীল সামঞ্জস্যের জন্য কাটিং টুলে প্রতিক্রিয়া জানাবে।

কাটার প্রক্রিয়া চলাকালীন, বিভিন্ন বাহ্যিক কারণের কারণে উপাদানটি সামান্য সরে যেতে পারে। প্রথাগত কাটিং সিস্টেমগুলি প্রায়শই সময়মতো এই বিচ্যুতিগুলি সংশোধন করতে পারে না, যার ফলে ভুল কাটা হয়। স্টিকার লেবেল কাটিং মেশিনের রিয়েল-টাইম মনিটরিং ফাংশন কাটার সময় উপাদানের অবস্থান পরিবর্তনকে কার্যকরভাবে নিরীক্ষণ করতে পারে এবং রিয়েল টাইমে সামঞ্জস্য করতে পারে, ত্রুটিগুলি জমা হওয়া এড়াতে এবং কাটিয়া প্রক্রিয়াটির উচ্চ নির্ভুলতা নিশ্চিত করতে পারে।

2. স্বয়ংক্রিয় সমন্বয়: বিচ্যুতি কাটার তাত্ক্ষণিক সংশোধন

স্বয়ংক্রিয় সমন্বয় সিস্টেম হল স্টিকার লেবেল কাটিং মেশিনের আরেকটি মূল প্রযুক্তি। সিস্টেমটি একটি স্বয়ংক্রিয় সমন্বয় প্রক্রিয়া গ্রহণ করে যা সিসিডি ভিজ্যুয়াল পজিশনিং সিস্টেমের সাথে ঘনিষ্ঠভাবে কাজ করে। যখন সিস্টেমটি দেখতে পায় যে উপাদানের অবস্থান সেট কাটিং পাথ থেকে বিচ্যুত হয়েছে, তখন স্বয়ংক্রিয় সমন্বয় প্রক্রিয়াটি দ্রুত কাটিয়া টুলের অবস্থান স্বয়ংক্রিয়ভাবে সংশোধন করার জন্য শুরু করা যেতে পারে, যার ফলে ত্রুটিগুলি হ্রাস এবং উত্পাদন দক্ষতা উন্নত করা যায়।

স্টিকার লেবেল কাটিং মেশিনের কাটিং টুলটি একটি সার্ভো এবং বায়ুসংক্রান্ত নিয়ন্ত্রণ ব্যবস্থা গ্রহণ করে, একটি ডিজিটাল সমন্বয় ফাংশনের সাথে মিলিত, যা সঠিকভাবে টুলটির গভীরতা এবং অবস্থান সামঞ্জস্য করতে পারে। উপাদান বিচ্যুতি সনাক্ত করা হলে, সিস্টেম স্বয়ংক্রিয়ভাবে কাটিয়া টুলের দিক এবং গভীরতা সামঞ্জস্য করে তা নিশ্চিত করে যে প্রতিটি কাটা সঠিক পথে সম্পন্ন হয়েছে।

স্বয়ংক্রিয় সামঞ্জস্য ব্যবস্থার বাস্তবায়ন মেশিনটিকে প্রতিটি ছুরির কাটিং গভীরতাকে সঠিকভাবে নিয়ন্ত্রণ করতে সক্ষম করে না, তবে কার্যকরভাবে অপ্রয়োজনীয় পুনরাবৃত্তি এড়াতেও সক্ষম করে। পরিমার্জিত সমন্বয়ের মাধ্যমে, কাটিয়া গুণমান নিশ্চিত করার সময় এবং সময় এবং সম্পদের অপচয় হ্রাস করার সময় সিস্টেমটি উচ্চ দক্ষতার সাথে কাটিয়া কাজটি সম্পূর্ণ করতে পারে।

3. সিস্টেম অপ্টিমাইজেশান: সামগ্রিক উত্পাদন দক্ষতা উন্নত করুন

রিয়েল-টাইম মনিটরিং এবং স্বয়ংক্রিয় সামঞ্জস্যের সংমিশ্রণ শুধুমাত্র কাটিং নির্ভুলতাকে উন্নত করে না, তবে স্টিকার লেবেল কাটিং মেশিনের সামগ্রিক উত্পাদন দক্ষতাকেও ব্যাপকভাবে উন্নত করে। এই দুটি প্রযুক্তির একীকরণ, একটি বুদ্ধিমান প্রতিক্রিয়া প্রক্রিয়ার মাধ্যমে, স্বল্পতম সময়ের মধ্যে কাটিয়া প্রক্রিয়া চলাকালীন ঘটতে পারে এমন কোনো ত্রুটি সনাক্ত এবং সংশোধন করতে পারে।

স্টিকার লেবেল কাটিং মেশিনের স্বয়ংক্রিয় সমন্বয় ফাংশন ম্যানুয়াল হস্তক্ষেপের প্রয়োজনীয়তা হ্রাস করে এবং কর্মপ্রবাহকে অপ্টিমাইজ করে। সরঞ্জামগুলি নিরবচ্ছিন্নভাবে উচ্চ-নির্ভুলতা কাটতে পারে, ত্রুটি সংশোধনের কারণে উত্পাদনের বাধা হ্রাস করে, উত্পাদনের ধারাবাহিকতা এবং স্থিতিশীলতাকে ব্যাপকভাবে উন্নত করে।

রিয়েল-টাইম মনিটরিং এবং স্বয়ংক্রিয় সমন্বয় সিস্টেমের অটোমেশন বৈশিষ্ট্যগুলি ম্যানুয়াল অপারেশনের উপর নির্ভরতা হ্রাস করে। অপারেটরকে কেবলমাত্র সরঞ্জামগুলির জন্য প্রাথমিক সেটিংস করতে হবে এবং পরবর্তী কাটিয়া প্রক্রিয়াটি সম্পূর্ণরূপে স্বয়ংক্রিয়ভাবে সিস্টেম দ্বারা নিয়ন্ত্রিত হবে। এটি শুধুমাত্র কাটিং নির্ভুলতাকে উন্নত করে না, তবে মানুষের অপারেশনের কারণে হতে পারে এমন ত্রুটিগুলিও হ্রাস করে এবং সামগ্রিক উত্পাদন দক্ষতা উন্নত করে৷

10F, বুলিজি বিল্ডিং, নং 579, রিলি মিডল রোড, ইইনঝো জেলা, নিংবো, ঝেজিয়াং, চীন।

Tel: +86-18657420197

Email: [email protected]